Nos technologies de tournage et d’usinage

Chez AMD Décolletage, notre parc de 200 machines est composé de machines Monobroches et Multibroche, à Cames ou CNC ; de machines à transfert rotatif 6-8-12 et 20 postes et de machines de type Escomatic .

L’ensemble du parc bénéficie d’un pilotage numérique LEAN 4.0 avec une connexion des machines à nos serveurs pour un suivi en temps réel de toutes nos productions (EMS-ERP, industrie 4.0). Notre logiciel de pilotage de la production (Cimag Production) sécurise le suivi, la traçabilité complète et nous aide à optimiser en continue la industriel de notre parc machines.

Comparatif des 4 technologies de notre parc

Monobroche → Flexibilité, petites et moyennes séries, précision.

![]() Multibroche → Grande et très grande série, pièces simples, vitesse.

Multibroche → Grande et très grande série, pièces simples, vitesse.

Usinage Monobroche : haute précision certifié

Usinage monobroche : flexibilité et performance

Principe de la technologie Monobroche

Une seule broche (mandrin) travaille à la fois. La pièce est usinée de manière séquentielle.

Caractéristiques :

- Machine plus simple et moins coûteuse.

- Idéal pour petites et moyennes séries, prototypes ou pièces complexes nécessitant des opérations variées.

- Temps de cycle plus long, car chaque pièce est fabriquée individuellement.

Avantages :

- Grande flexibilité pour changer de production.

- Adapté aux pièces de précision et aux petites ou moyennes quantités.

Inconvénients :

- Productivité limitée.

- Moins rentable pour les grandes séries.

Décolletage multibroche haute précision – Séries flexibles pour l’industrie

Technologie multibroche au service de la performance

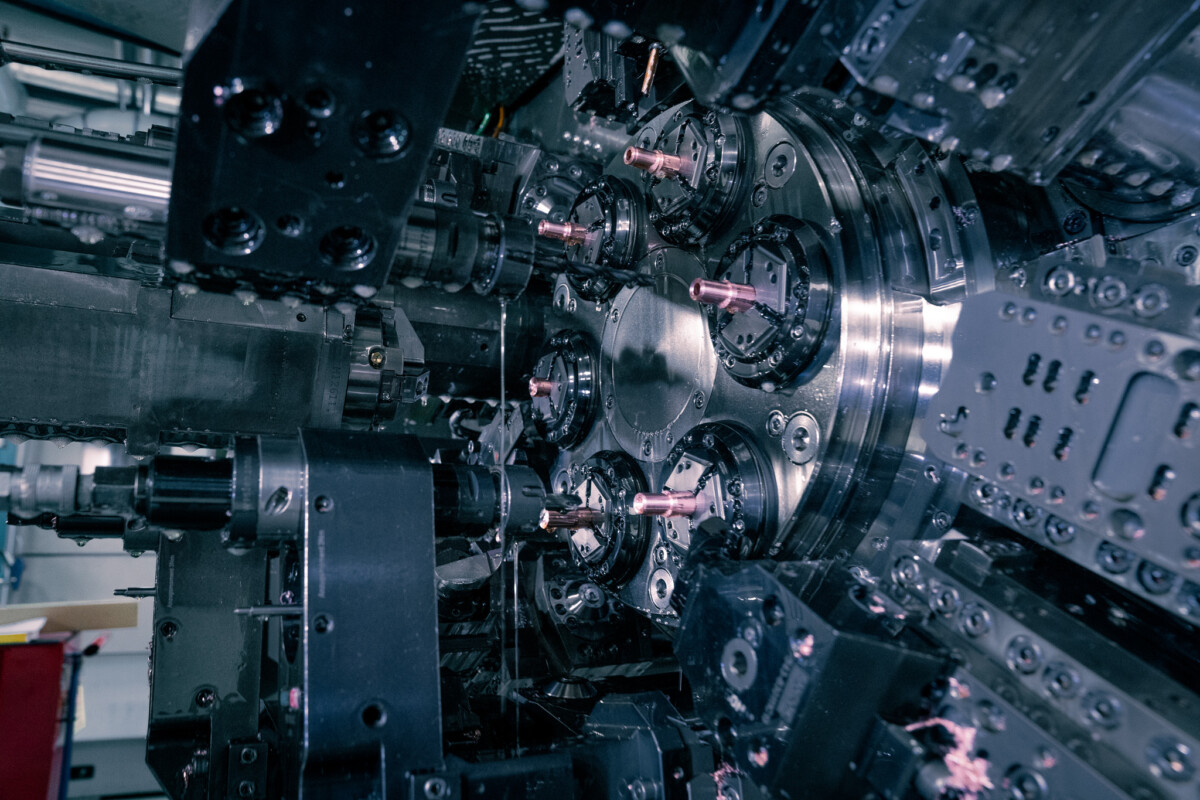

Principe de la technologie Multibroches

Plusieurs broches (généralement 6 ou 8) travaillent en parallèle. Chaque broche effectue une opération différente sur une pièce, et les pièces avancent d’une station à l’autre.

Caractéristiques :

- Machine plus complexe et coûteuse.

- Conçue pour grandes séries et production rapide.

- Temps de cycle très court, car plusieurs pièces sont usinées simultanément.

Avantages :

- Productivité très élevée.

- Rentable pour des volumes importants.

Inconvénients :

- Moins flexible (long temps de réglage pour changer de référence).

- Investissement initial élevé.

Technologie des Machines à Transferts Rotatifs (6-8-12 et 20 postes)

Principe de fonctionnement d’une machine transfert

Caractéristiques :

- Nombre de stations : souvent 6 à 24, selon la complexité.

- Production : très rapide, car plusieurs opérations sont effectuées en parallèle.

- Flexibilité : moins élevée que le monobroche, mais plus adaptable que le multibroche pour des pièces complexes.

- Investissement : très élevé, mais amorti par la productivité.

Avantages :

- Cycle court : toutes les opérations sont intégrées dans une seule machine.

- Précision : très bonne, car la pièce reste fixée sur le même support.

- Idéal pour : pièces complexes en grande série.

Inconvénients :

- Réglage long pour changer de référence.

- Coût plus élevé.

- Moins adapté aux petites séries.

Machines de type ESCOMATIC

Principe de la technologie

Les machines ESCOMATIC sont des décolleteuses sans mandrin rotatif :

- La barre ne tourne pas, c’est l’outil qui effectue le mouvement de coupe.

- La barre est poussée en continu à travers la zone d’usinage.

- Cette technologie est spécialisée pour la production de petites pièces cylindriques en très grande série.

ESCOMATIC = ultra-productivité pour petites pièces cylindriques en grande série, avec un système unique où la barre reste fixe et l’outil tourne.

Caractéristiques :

- Très haute cadence : jusqu’à plusieurs milliers de pièces par heure.

- Diamètre des barres : généralement de 0,3 mm à 6 mm.

- Opérations possibles : tournage, filetage, rainurage, perçage, etc.

- Compacte : machine peu encombrante, idéale pour la production massive.

Avantages :

- Productivité extrême pour petites pièces.

- Coût unitaire très bas pour grandes séries.

- Moins de vibrations (barre fixe), donc bonne précision.

- Changement rapide de barre (alimentation continue).

Inconvénients

- Limité aux petites pièces (diamètre réduit).

- Moins flexible pour pièces complexes.

- Investissement spécifique (machines dédiées).

Exemples d’applications

- Électronique / Connectique : contacts, broches, pins.

- Horlogerie : axes, vis miniatures.

- Automobile : petites pièces de précision (goupilles, axes).

- Instrumentation médicale : micro-composants.

Avantages techniques de l’usinage chez AMD

Applications sectorielles

- Automobile & e-mobilité : contacts électriques, composants de motorisation, systèmes de sécurité.

- Connectique : mini-connecteurs, contacts de haute précision.

- Aéronautique & défense : pièces critiques de haute fiabilité.

- Industries et High Tech : composants de précision pour équipements intelligents.